Кто наводнил наш рынок кустарным ячеистым бетоном

Ячеистые бетоны, производными которого служат газо- и пенобетоны, в нашей стране применяются уже много лет. Однако в последние годы выпуск пено- и газобетонных блоков становится все более рентабельным. По экспертным оценкам, окупаемость таких предприятий — от 3 до 5 лет.

Предприятий много, продукция востребована

По данным Национальной ассоциации производителей автоклавного газобетона (НААГ), в прошлом году в России было произведено 12,9 млн куб. м газобетонной продукции, что превышает показатели 2013 года на 14,2%. Такой рост связан с расширением выпуска продукции на имеющихся предприятиях и с вводом новых мощностей.

Сегодня выпуском газобетонной продукции в стране занимаются 74 предприятия. Установленное на них оборудование почти на 80% импортное. Большинство предприятий, производящих ячеистый бетон, относительно новые — им по 10—15 лет. К крупным заводам по производству ячеистых бетонов (с производительностью больше 100 тысяч куб. м) можно отнести по два предприятия в Липецкой и Ленинградской областях, по три крупных объединения в Поволжье и на Урале. Кроме того, стоит отметить подмосковных производителей (Ст. Купавна, Люберцы, Ступино, Дмитров и Можайск), а также их коллег из Калужской, Тверской, Костромской, Рязанской и Воронежской областей.

По приблизительным оценкам экспертов, в европейской части России функционирует около 150 заводов, занятых производством пенобетона и изготовлением пеноблоков. В двух столицах есть около 40 небольших фирм, выпускающих пенобетонную продукцию.

К слову, в последние годы газо- и пенобетонные блоки практически не идут на экспорт. Что касается импорта, то еще недавно продукция из ячеистого бетона поставлялась к нам из Белоруссии и Украины. Поставки из незалежной сегодня, по известным причинам, прекращены, да и белорусский импорт весьма незначителен.

Сходство и различия

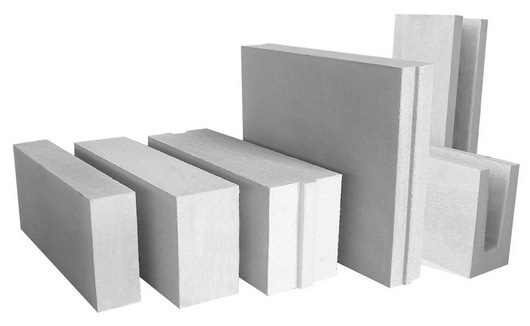

По своему составу пено- и газобетоны отличаются незначительно. Разница заключается только в применяемом вспенивателе и, разумеется, способе твердения. Газобетон разрезают на блоки после застывания массы, а пенобетон после заливки в формы твердеет в естественных условиях. Структура в обоих случаях такова: пористые ячейки занимают 80—85% от объема блока. Продукция из газобетона, в отличие от пенобетона, изготавливается с применением автоклавного управляемого процесса с возможностью получения стабильного материала с заданными свойствами. В пенобетоне вспенивателем является древесно омыленная смола. А в газобетоне вспенивателем является алюминиевая пудра, которая, корродируя, выделяет кислород.

В соответствии с требованиями ГОСТ 25485-89 (бетоны ячеистые) их подразделяют по назначению на конструкционные (марки D1000 — В 1200), конструкционно-теплоизоляционные (марки D500 — D900) и теплоизоляционные (марки D300 — D500). Соответственно для постройки дома плотность блоков должна быть не меньше 500 — это обеспечит хорошие прочностные и теплоизоляционные качества.

Отметим, что газобетон легких марок в основном производится на импортных линиях, тогда как отечественное оборудование больше «заточено» на выпуск более тяжелых марок. Ну и, кроме того, к сожалению, отечественное оборудование не позволяет выпускать стеновые блоки с точной геометрией и улучшенными физико-механическими характеристиками.

Недостатки, о которых умалчивают

Как бы ни были сегодня популярны эти строительные материалы, у них есть ряд существенных недостатков, которые ограничивают их широкое повсеместное применение.

По словам начальника отдела ЦНИИСК им. Кучеренко к.т.н. Александра Орлова, у пенобетона высокая влагоемкость и недостаточный уровень теплозащиты.

— Поэтому в реальных конструкциях, — объясняет эксперт, — не обойтись без применения внешней теплоизоляции, в том числе для выведения точки росы за пределы кладки.

Еще один недостаток — усадка этого материала, которая составляет от 0,5 до 1%. При заполнении проемов монолитных каркасов могут образовываться швы до 20 мм. Об этой проблеме стараются не говорить, но она существует.

Не стоит забывать и о том, что пенобетон, выпускаемый в блоках, является мелкоштучным изделием, что подразумевает его ручной монтаж. А это, по мнению специалистов, ведет к деиндустриализации строительства. Судите сами: весь цикл возведения конструкций удлиняется из-за этого не менее чем на полгода (!).

Кроме того, у пенобетонов очень низкая биостойкость. Поэтому в случае эксплуатации конструкции в условиях повышенной влажности почти гарантировано появление плесени, причем со временем она может стать сквозной. Газобетон — также сильный абсорбент влаги, он достаточно интенсивно впитывает ее из окружающей среды. И, наконец, остаточная свободная известь в этом материале способствует коррозии таких примыкающих металлических конструкций, как каркас, арматура, трубопроводы, перемычки.

Пенобетон гаражного производства

Сегодняшняя реальность такова, что отечественный рынок наводнен кустарным пенобетоном, характеристики которого не гарантированы ни по плотности, ни по прочности. Все дело здесь в некачественном цементе, который используют недобросовестные «гаражные» производители. При перепаде температур, уже в процессе твердения, в материале образуются трещины, и его прочность опасно снижается.

Недостатком пенобетонных самонесущих конструкций является их низкая местная прочность. Поэтому при строительстве зданий очень важно рассчитывать и распределять нагрузки. В противном случае на стенах из этого материала возможно образование трещин.

Масла в огонь добавляет д.т.н., профессор Константин Львович, научный консультант одной из строительных компаний.

— Отечественная промышленность по производству ячеистого бетона работает на заполнителях «с улицы», — рассказывает ученый. — Но нельзя просто брать сырье и запускать его в техпроцесс.

По словам эксперта, весь мир делает этот материал, но при этом везде применяют сухие мытые фракционированные пески и чисто клинкерные цементы-заполнители. Только используя такие материалы, можно получить хороший результат.

Выходит, что ни у российских производителей газо- и пенобетонов, ни у поставщиков карьерного песка нет желания заниматься промывкой песка и его делением на фракции, что должно делаться в первую очередь для получения качественного конечного продукта. Помимо этого, никто не занимается измельчением (помолом) песка для получения кремнеземистого компонента. А в итоге мы получаем изделия, из которых можно построить дом не выше двух этажей…

Общие проблемы

Но как выясняется, проблемы с качеством есть не только у газо- и пенобетонных изделий. Весь рынок производства бетона в настоящее время находится в критическом состоянии. Этот факт констатировали и участники недавнего круглого стола «Ситуация на рынке бетона Московского региона и инструменты регулирования рынка».

Одной из главных проблем отрасли собравшиеся на форуме назвали низкое качество выпускаемого бетона. Как отметил в своем выступлении директор НП «Союз производителей бетона» Александр Бублиевский, после отмены лицензирования производства бетона и государственного надзора за его выпуском ситуация на рынке резко ухудшилась.

И это — проблема не только московского региона, но и всей отрасли в целом. А ужесточившиеся требования по аккредитации центров, которые занимаются испытаниями материалов и их сертификацией, практически остановили их работу.

Если не решить эти проблемы, ситуация только ухудшится, убеждены специалисты.

Владимир РЕЧМЕНСКИЙ

Фото: ceiis.ru, strport.ru, arhal.ru, avito.ru, blocjbobr.ru

Экспертное мнение

На вопросы журнала отвечает руководитель направления инжиниринговых программ компании «Эко-Золопродукт Рязань» Антон ШЕБОЛДАСОВ (на фото).

— Ваше мнение о газобетоне? В чем его преимущества перед другими строительными материалами?

— Сегодня качество отечественного газобетона существенно выше европейского. Так, автоклавный газобетон PORITEP имеет точные геометрические размеры блоков, а его высокие теплотехнические свойства позволяют возводить однослойную несущую стену, которая обеспечивает требуемый минимум теплопотерь без дополнительного утепления. При соблюдении правил строительства и эксплуатации такой дом может прослужить до 300 лет.

— Какие технологии и добавки вы используете для получения газобетона? Как это влияет на конечный продукт?

— Автоклавный газобетон производится из смеси кремнеземистого компонента, цемента, извести, гипса, воды и газообразователя. Наша компания впервые в России начала применять для производства алюмосиликатные микросферы. Они позволяют повышать прочность при сохранении плотности, что в конечном итоге приводит к улучшению теплотехнических характеристик изделия. Наша добавка снижает усадку при высыхании, улучшает морозостойкость и огнестойкость.

— Существуют ли ограничения в его применении при возведении зданий с точки зрения прочностных характеристик?

— Прочность на сжатие — важнейший показатель, определяющий механические свойства газобетона. При правильном подходе можно возводить здания до девяти этажей с несущими стенами из газобетона. Внутренние и наружные несущие стены пятиэтажных зданий нужно возводить из блоков класса прочности на сжатие не ниже В3,5, до трех этажей — не ниже В2,5, при высоте до двух этажей — не ниже В1,5.

— Какова огнестойкость и морозостойкость этого материала?

— Автоклавный газобетон — негорючий материал. У обычного качественного газобетона показатель огнестойкости составляет 240 минут. А благодаря алюмосиликатным микросферам стена выдерживает 360 минут без потери основных свойств. Морозостойкость нашего автоклавного газобетона составляет 100 циклов. И дом, построенный из газобетона, выдерживающего 25 циклов, простоит целый век.

— Каковы перспективы автоклавного газобетона в современном строительстве?

— Объемы жилищного строительства в России растут. За последние 15 лет среднегодовой ввод жилья увеличился в 2,5 раза. А производство автоклавного газобетона за этот же срок выросло в 12 раз. Общий объем выпуска изделий из этого материала в 2014 году составил около 12 млн куб. м. Так что перспективы возведения из автоклавного газобетона домов с пониженным энергопотреблением, я считаю, очень хорошие.

Подготовил Владимир МОСКВИН

—

Источник