Самодельный ракетный котёл. Часть вторая

Продолжение рассказа об этапах изготовления твердотопливного ракетного котла.

Самодельный, недорогой и экономичный твердотопливный котёл, превосходящий по своим показателям многие промышленные образцы – продукт, заслуживающий самого пристального внимания. В первой части материала мы описывали теорию, а также подготовительный этап, которые предшествовали разработке и сборке ракетного котла. Во второй части мы расскажем о его ключевых узлах и особенностях самостоятельного изготовления.

От теории к практике

Для начала напомним нашим читателям, почему Perelesnik решил сделать твердотопливный котёл самостоятельно, а не пошёл покупать готовый в магазине.

PerelesnikПользователь FORUMHOUSE

После того, как я сделал такой котёл, мне больше не нужно думать о множестве вещей. Например, для работы моего котла не нужна классическая дымовая труба, т.к. тяга и так достаточна. На его работу не влияет атмосферное давление, приток воздуха, температура и влажность как внутри, так и снаружи помещения. В котёл можно закладывать влажные некондиционные дрова и не нужно выбирать определённые сорта твёрдого топлива.

Кроме этого, котёл не нуждается в регулярной чистке от сажи и дёгтя. Также не требуется часто подбрасывать топливо. Т.к. котёл стабильно работает на разных режимах горения, а топливо сгорает полностью. Все конструкционные элементы котла — колосники, водяная рубашка — долговечны и не прогорят. И это ещё не весь список.

Конечно, котёл не работает сам по себе. В ходе эксплуатации отопительного прибора пользователю экспериментальным путём пришлось нащупывать ряд нюансов, благодаря которым котёл «заработал на полную катушку». Это: момент загрузки и укладки топлива, его правильный розжиг, регулировка оптимальной подачи воздуха и т.д. Но это стоило затраченных усилий, т.к. чем лучше знаешь принцип работы любого оборудования, тем выше от него отдача. По мере накопленного опыта процесс обслуживания доводится до автоматизма.

Как и у любого, грамотно спроектированного механизма, у данного котла есть «фишка», благодаря которой достигается высокая эффективность его работы. Это т.н. «J-труба» — сердце ракетного котла.

Отливка ракетной трубы

Помимо расчёта оптимальных размеров ракетной трубы, нашему пользователю нужно было определиться с материалом, из которого её можно изготовить. Дело в том, что «J-труба» должна длительное время работать при температурах около 1000°C. Поэтому материал, из которого она будет изготовлена, должен быть жароустойчивым и с низкой теплопроводностью. При этом сама «J-труба» должна иметь небольшие габариты.

Что и говорить — задача не из простых. Сразу отпали дымоходные трубы – они не выдержат такие температуры. Металл, даже жаростойкая котловая нержавейка, тоже долго не протянет при таких условиях. Был ещё один вариант — сложить трубу из огнеупорного кирпича (например, шамотного), но это повлечёт за собой целый ворох забот. Придётся делать большой теплообменник, затем корпус котла и т.д. В результате котёл, одним из преимуществ которого является компактность, вырастает до огромных размеров.

Всем, кто захочет последовать по стопам Perelesnikа, следует учесть один нюанс.

Если принять вынужденное увеличение габаритов котла, а под такой агрегат найдётся место в доме, линейное увеличение всех размеров приведёт к дополнительному расходу всех материалов и, следовательно, денежных средств. Поэтому «J-труба» — это не тот узел, на котором следует экономить.

Взвесив все «за» и «против», пользователь остановился на одном варианте материала для трубы — керамике. Дело осложнялось тем, что пойти и купить готовое изделие не представлялось возможным. Оставалось одно — засучить рукава и с головой окунуться в эксперименты по подбору оптимального состава керамики. Забегая вперёд, скажем, что Perelesnikу удалось самостоятельно разработать состав, который можно отлить в форму, не опасаясь, что в процессе формовки он пойдёт трещинами. Состав керамики получился настолько удачным, что в нём можно было расплавлять гвозди без разрушения материала.

Perelesnik

Самое интересное, что на одной фирме, занимающейся изготовлением керамических изделий, также пытались сделать такой состав. Два месяца поисков не увенчались успехом. Изделие разрывало.

В высокотемпературный состав, разработанный нашим пользователем, входят следующие компоненты:

- Шамот – 40%. Процентное содержание шамота можно увеличить.

- Глина – 50%. Требуется жирная глина, которую можно обжигать при температуре не меньше чем в 1100°C.

- Каолин – 10%. Если состав после двух отливок продолжает прилипать к форме, то процентное содержание каолина можно уменьшить.

Также в состав добавлялись доли процента дефлокулянтов: поверхностно-активных добавок, препятствующих слипанию мелких частиц и обеспечивающих текучесть массы. В частности, использовалась кальцинированная сода и жидкое стекло.

Perelesnik

Сколько конкретно добавлять дефлокулянта, зависит от текучести шликера. На одно ведро примерно уходило 1 столовая ложка кальцинированной соды и 1.5 ложки жидкого стекла. Главное — чтобы шамот не выпал в осадок, а на поверхности шликера не было воды. Если переборщить с добавками, то шликер приобретает студенистую консистенцию. Это плохо для литья. Смесь (её консистенция) должна быть похожа на ПВА клей. Если отстоять массу 2 часа, то в шликере ничего не должно расслаиваться, оседать или всплывать.

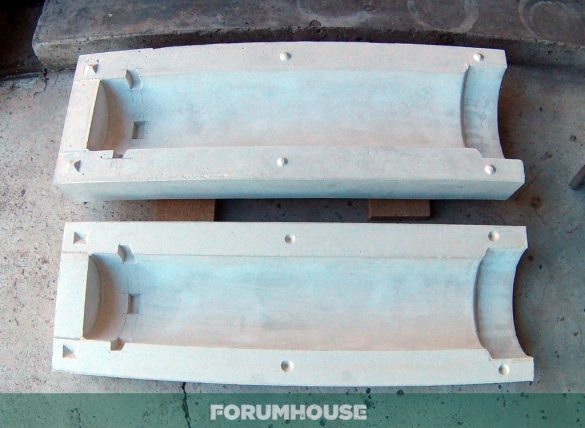

Итак, после того как состав смеси был подобран, пришёл черёд отливать «J-трубу». Для удобства литья вертикальный участок трубы разделили на 2 части. Сам процесс наглядно виден на следующих фото:

Форма

Отливки

Нижняя часть трубы

Труба в собранном виде

Обжиг производился при температуре 1100°C. На выходе получилась звенящая, толстостенная керамика, по внешнему виду неотличимая от промышленных изделий. На отливку 1 детали уходило 3 дня, включая саму заливку и последующую разборку формы. Затем заготовки несколько дней сушили и только потом обжигали.

Впоследствии технология отливки была усовершенствована и поставлена на поток. Конструкция котла получилась настолько удачной, что наши пользователи решили его повторить и заказали у Perelesnikа комплект «J-труб».

Расчёт ракетной трубы

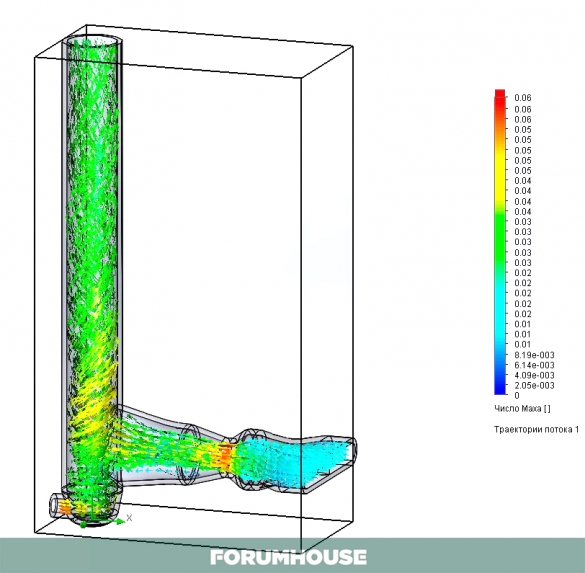

Кроме подбора состава керамической смеси, не менее важно рассчитать оптимальные размеры ракетной трубы, т.к. это напрямую влияет на эффективность работы котла. Засев за расчёты, помним, что вход в «J-трубу» — это самое узкое место в системе. После него все остальные сечения должны последовательно увеличиваться не менее чем на 2 см.

Perelesnik

Единственное, что я сделал — это значительно увеличил сечения, по которым горячий газ проходит вдоль стенок теплообменника. Это замедляет скорость потока.

Таким образом, газ полностью отдаёт своё тепло системе, что увеличивает эффективность работы котла.

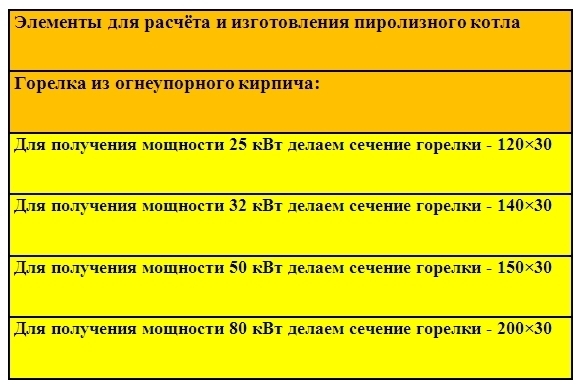

Чтобы рассчитать размеры трубы, пользователь взял за основу размер пиролизной щели для котлов мощностью на 20 кВт. Затем, оттолкнувшись от этого входного параметра, он нашёл остальные размеры трубы. Как показала практика, такой подход оправдал себя.

Для наглядности представляем примерный алгоритм расчёта ракетной трубы.

Возьмём за основу данные из следующей таблицы:

Из таблицы берём первое значение. Для удобства переводим цифры из мм в см. Находим площадь входной щели трубы: 12х3 = 36. Получаем — 36 см².

Дальше: труба должна иметь большее сечение. Отсюда: если принять внутренний диаметр трубы в 8 см, то, чтобы найти площадь, используем формулу: S = πR^2, где R – радиус круга. Находим радиус: 8/2=4 см. Возводим радиус в квадрат (во вторую степень), для чего умножаем его на себя. Получаем: 4х4=16 см. Умножаем полученный результат на число «Пи»: 16х3.14 (округляем) = 50 см².

Если разделить 50/36, то, округлив полученное значение до 1.38, выходим на необходимый нам коэффициент отношения площади входного отверстия: 1.3-1.5.

Зная диаметр трубы, вычисляем внешний диаметр модели для отливки формы. Внутренний диаметр – 80 мм. Прибавляем стенки толщиной в 10 мм. Получаем – 100 мм. Учитываем, что керамическое изделие может дать усушку в 10-15%. Итого: наружный диаметр модели – 110-115 мм.

Длина вертикальной части «J-трубы» приведена в американском учебнике по строительству ракетных печей, о котором упоминалось в первой части материала. Она равна 0.8-1 м. Этот размер получен экспериментальным путём, выдержав его, получаем работоспособную систему.

Длина горизонтального участка трубы должна быть меньше, чем половина длины вертикального участка, т.е. меньше, чем 0.5 м. У автора котла эта величина равна 0.3 м. Делать горизонтальный участок слишком коротким тоже не следует, т.к. газы, перед тем как попасть в вертикальную, «разгонную» часть трубы, должны как следует разогреться. Не забываем о теплоизоляции короткого участка. Это снизит потери тепла и создаст все условия для дожига газов. Для того, чтобы в нижнюю часть вертикальной трубы подать вторичный воздух, пользователь добавил в конструкцию форсунку.

Сборка котла

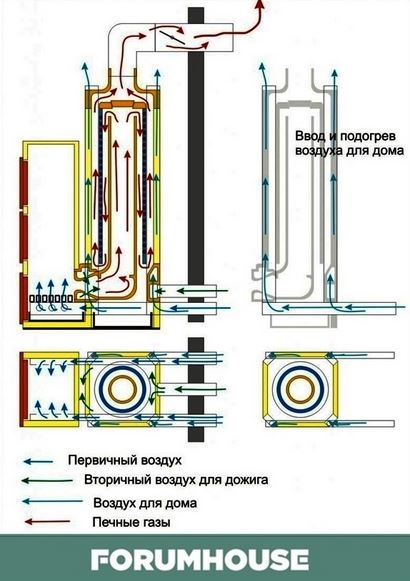

После изготовления трубы пришёл черед делать теплообменник. Пользователю нужно было получить 2 м² активной поверхности теплообмена и минимальный объем теплоносителя в котле. Для этого потребовался лист нержавеющей стали размером 2х1 м. Следующая схема наглядно демонстрирует, что горячий газ из «J-трубы» опускается вдоль внутренней части теплообменника, а потом поднимается вдоль наружной, нагревая теплоноситель с двух сторон.

Т.к. расстояние между стенками теплообменника около 20 мм, то теплоноситель быстро нагревается. Жидкость подаётся насосом снизу, забирается сверху, набирая +30°C за 1 проход.

Чтобы согнуть нержавейку толщиной 2 мм, пользователю пришлось изготовить гибочный станок. Сварка велась аргоном.

Нержавейка дороже чёрного металла и работать с ней сложнее. Но лучше сразу сделать качественную вещь, с долгим сроком службы, чем сэкономить, а потом всё время заниматься ремонтом и переделками. В конечном итоге это будет дороже.

Теплообменник, установленный в котёл.

Perelesnik

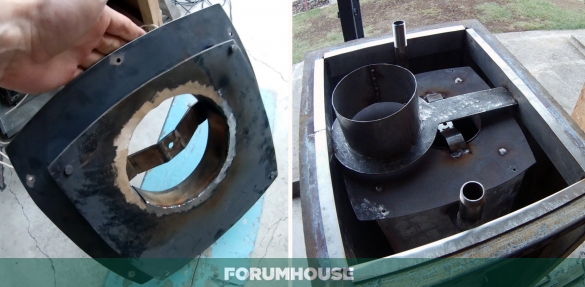

По конструкции самым сложным оказался нижний блок.

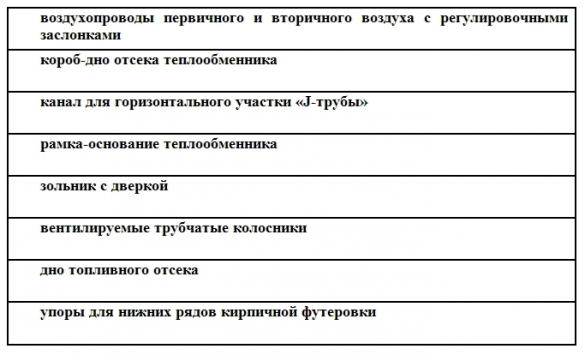

Список узлов, которые в нём находятся, представлен в следующей таблице:

Для изготовления блока и колосников (труб) также использовалась 2-х миллиметровая нержавейка.

Рама теплообменника сварена из труб 4х4 см. Трубы образуют единую замкнутую конструкцию. Благодаря этому воздух, поступающий в помещение с улицы, нагревается, а в самом помещении поддерживается небольшое избыточное давление.

Выходные отверстия.

Боковые панели (3 шт.) сделаны из стали толщиной 2 мм и приварены к раме. Переднюю панель и крышку можно снять. Это упрощает монтаж и обслуживание котла.

Топливный бункер — это короб из стали толщиной в 2 мм. В нём сделаны 2 дверки и крышка на винтах. Дверки теплоизолированы, имеют защитный экран из нержавейки, также проложен уплотнительный шнур.

Крышка бункера сборная. «Пирог» следующий: рамка из нержавейки, кирпич, огнеупорный фетр, стальной лист на винтовом соединении.

Конструкция изнутри и основание котла хорошо утеплены. Для теплообменного отсека использовалась минеральная вата 2-х видов (разной плотности).

На футеровку потребовалось 120 шт. плиток огнеупорного кирпича.

Пол «топливника» имеет наклонный кирпичный пол, с наклоном в сторону колосников. Проёмы дверок защищены нержавеющей накладкой с огнеупорным фетром.

На крышку теплообменника пошла 3 мм нержавеющая сталь. Вверху вварен вывод под дымоход диаметром в 12 см.

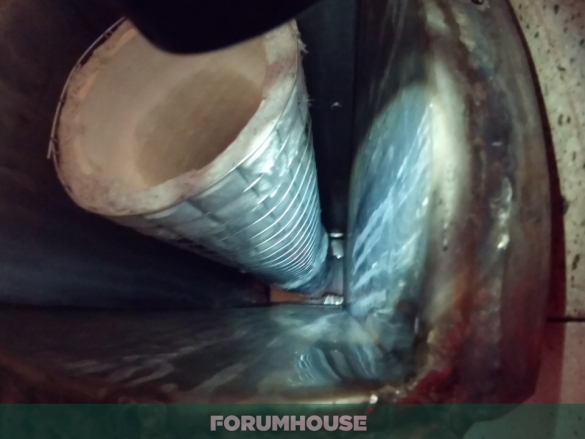

Следующие фото наглядно демонстрируют монтаж «J-трубы».

Стабилизатор трубы:

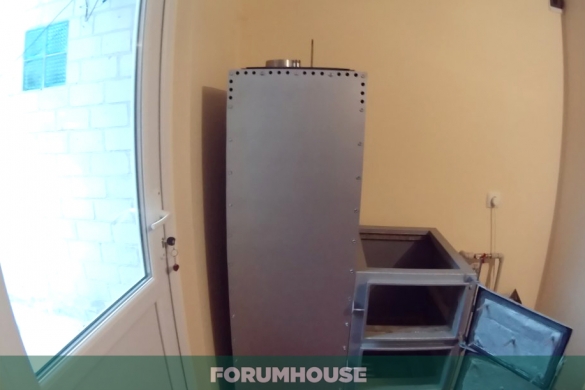

Завершающий этап сборки.

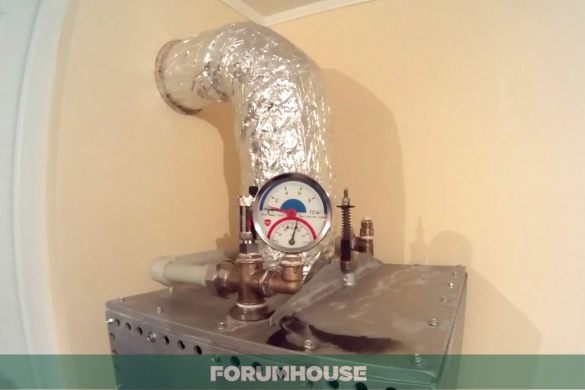

Сверху котла закреплён манометр.

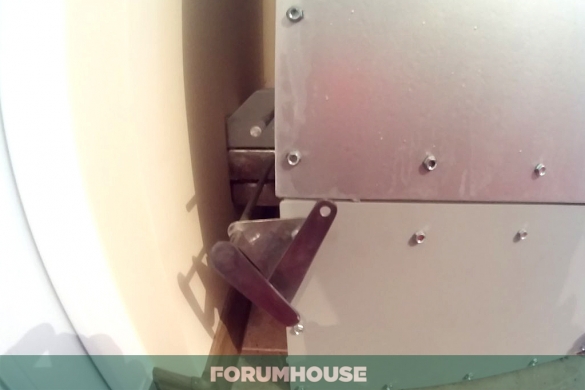

На этом фото видно, как организован выход каналов для забора воздуха с улицы. Если смотреть снизу вверх, то мы видим:

Управление каналов производится лепестковыми регулировочными клапанами, смонтированными в нижней части котла.

В качестве дымохода использована труба диаметром 12 см из нержавейки. Она обмотана минеральной ватой и алюминиевой фольгой с армировкой.

На этом основные моменты по сборке котла закончены, можно приступать к его эксплуатации. Всем, кто захочет повторить данную конструкцию, совет нашего пользователя.

Perelesnik

В процессе работы я не делал чертежей в обычном понимании. Рассчитал только размеры ключевых узлов котла. Это — ракетная труба, сечение каналов и теплообменник. Дальше подбирал те материалы, которые были для меня экономически выгодны. Не следует слепо, вплоть до мелочей, копировать мой ракетный котёл. Главное в этом котле — ухватить идею (понять принцип его работы) и обеспечить сохранение тепла, пока полностью не завершится процесс горения.

Без понимания сути процессов, происходящих в котле, чертежи не помогут.

Весь котёл выстраивается вокруг его основного узла — «J-трубы». Бункер нужен, чтобы вырабатывать газ, а ракетная труба – чтобы его эффективно сжигать. Забираем выработанное тепло только после окончания процессов горения. Приступая к изготовлению котла, исходим из технических требований, необходимых именно вам. Т.е. размеры, мощность котла, материалы для его изготовления и т.д. могут быть другими, в зависимости от конкретных местных условий.

Узнать все нюансы изготовления и эксплуатации ракетного котла на разных видах топлива можно в соответствующей теме. Самодельщики могут познакомиться с конструкциями пиролизных котлов.

На нашем портале есть статьи, где рассказывается, можно ли отопить дом газовыми баллонами, и как правильно сделать печное отопление в коттедже.

Также FORUMHOUSE предлагает посмотреть видео, где показывается, как построить русскую печь.

—

Источник